【樹脂版作成の注意点】樹脂版の仕組み

樹脂版の仕組みと作成ポイント

樹脂版の厚みと硬さ

・すたんぷつくーる!1mm 少し硬め

・れたぷれ!1.5mm 硬め

・すたんぷつくーる!plus 1.7mm 柔らかめ

樹脂版の厚み=凸版の凸部の高さになります。

オレンジ=光を当てる前の樹脂版、右の図は光を当てた後の樹脂版のイメージ

水色=水で洗い落とす部分、黄色=凸版になる部分(印面になる部分)

光で硬化した部分は水に溶けず、凸状に残り、光をあてない未硬化部分が水に溶け洗い落としします。

※洗い落としは、水に触れた樹脂の表層が溶け、その表層をブラシで落として行く為時間がかかります。

すたんぷつくーる!の場合は凸部の高さが「1mmの高さ」に仕上がる事になります。

スタンプを押す場合、凸面が高く柔らかい方がキレイに印字(押印)しやすくなり

「すたんぷつくーる!」より「すたんぷつくーる!plus」の方がキレイに押印できる樹脂版になります。

「すたんぷつくーる!」は小さなスタンプ、趣味等に向いています。

「すたんぷつくーる!plus」は大き目のスタンプも比較的キレイに押印し、事業等にもお使い頂けます。

レタープレス(活版印刷)や革への刻印は「硬め」の樹脂の「れたぷれ!」を使います。

樹脂版作成時のポイント

樹脂版に光を当てる【感光】はポイントを押さえる事で上手に作成できるようになります。

★インクジェットネガフィルムは黒インクで印刷しますが、家庭用プリンターの黒印刷は濃度が薄いので工夫が必要です。

図では「グレー部分」黒が薄かったネガフィルムの場合を表しています。

光をあてた際に、ネガフィルムを光が透過してしまい樹脂版に達し全体を硬化させてしまいます。

オレンジ=未硬化部分 黄色=硬化部分

これで仕上がった樹脂版は水に漬けても、表面が硬化しているため、溶けずに1枚の板状のものが作られる結果となります。

【対策】

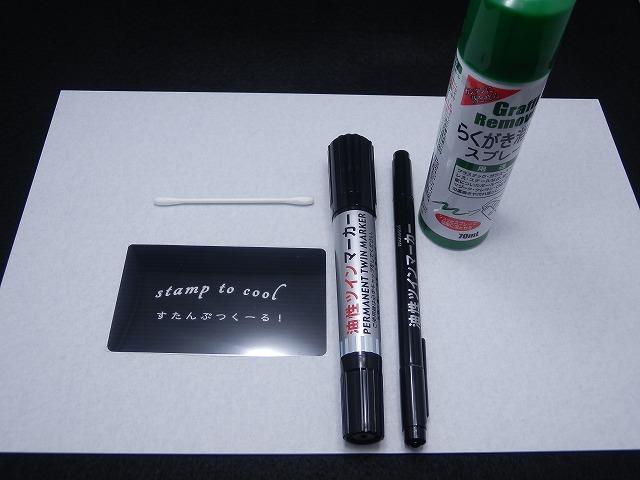

同じ画像を2部印刷して2枚をピッタリ合わせることで黒濃度を濃く作成します。(のりスプレー)

または、光を透過させない「真っ黒ネガフィルム」を使う。

※「真っ黒ネガフィルム」はレーザープリンター、ラミネーターが別途必要になります。

★ネガフィルムは樹脂版に密着させる

ネガフィルムが樹脂版から離れている場合(隙間がある場合)光は広がるように樹脂版に入り込みますので、輪郭がぼやけた凸面が仕上がります。

小さな文字を作成しようとしている場合に文字同士が「ぼやけてくっついた」ように仕上がります。

【対策】

ネガフィルム側に軽くのりスプレーをかけて樹脂版とくっつける、

または「密着ポンプ」を使う等で対策します。

★感光時間

大きな文字や太い線等には樹脂版に対して「光の量が多く、強く」入り込みます。

細い線、小さな文字等はネガフィルムでふさがれ「光の量が少なく、弱く」入り込みます。

図では細い線部分は底辺部分まで硬化が進んでいない状態となり、このまま水で洗い出しすると途中で細い線部分が流されてしまう事となります。

洗い出しで、細い線や小さな文字が欠けてしまった、無くなってしまった場合はこの状態となります。

【対策】

細い線、小さな文字部分だけ【UVペンライト】で追加感光を行う事で底辺部分まで硬化させられます。

写真では密着ポンプで樹脂版とネガフィルムを密着させてUVペンライトで追加感光しています。

ライトを近づける、さらにはトンっとライトを乗っけてくっつけた状態で1,2分追加感光でもできました。

※注意点としてはこのときのネガフィルムが光を透過する状態になっているとライトの丸の形で樹脂版が硬化しますので、黒濃度がしっかりし光を透過させていない事が条件となります。

特に細い線、小さな文字をキレイに作成するのは自作樹脂版では大きな課題でしたが、上記の方法でうまく作成できる事が確認できました。