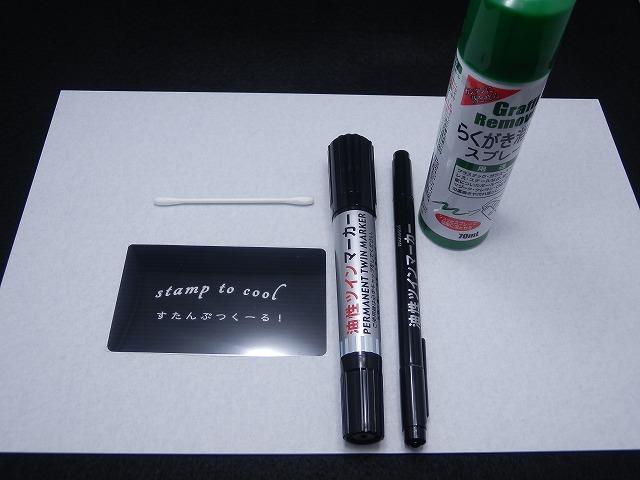

【Feel The 凹み。】樹脂版作成手順

刻印や活版印刷の為の樹脂版を自作する手順

今回は名刺サイズの刻印なので、インクジェットフィルム1枚に2部印刷しました。

印刷も極力「黒濃度が濃く印刷」される設定をあらかじめ確認、またはテストしておくと良いと思います。

※紫外線を当てた部分が硬化する仕組みなので、「紫外線を当てない部分」は絶対に光をあててはいけないという強い気持ちを持って作成します。

2部印刷したものをはさみで切り、片方に「のりスプレー」を吹きかけます。

樹脂版を図柄のサイズ分だけ普通のはさみで切って準備します。

2枚をズレのないように貼り合わせます。

裏側から光を当てながら貼り合わせると「ズレ」が見えやすいので、ライトや、日中は窓ガラス近くでおこなうと良いかと思います。

細い線や細かいデザインほどこの工程をしっかり行う必要があります。

名刺サイズ程度だと1枚の樹脂版で4分の1~6分の1程度使います。

作成に慣れて来ると、最小サイズの樹脂版だけを使うようになっていき、1枚の樹脂版から複数の樹脂版を作成できるようになります。

※のちに洗い落とす樹脂(不要部分)を最初からはさみで省いて切っていく。

印面側(凸版側)には保護フィルムが貼られているので、剥がします。

剥がした面をネガフィルムと合わせます。

密着袋へ入れるため、ズレが起きないようにマスキングテープで固定します。

テープがデザイン部分にかからないようにし貼り付けしておきましょう。

※のちに光を当てた際にデザイン部分を通過してきた光をテープが反射で戻してしまうことがないように注意する。できれば暗めの色のマステ(青、黒等)の方が良い。

密着袋にそのまま入れても良いのですが、1枚透明下敷きに乗せると真っ直ぐの状態を保てるので、事前に準備をお勧めします。

※透明下敷きの材質、使うUVライトの種類によって光を当てる照射時間を長くする必要があります。先に小さな樹脂版で硬化時間をテストしておくと失敗なく作成できます。

密着袋に入れしっかりと空気を抜きます。

樹脂版とネガフィルムが「密着しているほど」シャープな仕上がりになります。

また、袋の締め具合で数分で密着が緩むことがありますので、光の照射中途中でポンプで密着度を再度上げるのも良いかと思います。

あらかじめ外側を覆う黒い画用紙セットを用意し、外側に貼っておくとより良くなります。

黒で無くても光を通さない種類のものでも大丈夫です。黒のガムテープは、繰り返しマステを貼り剥がしするために貼っています。

※1度作成しておけば、今後の作成時に毎回使う事ができます。L字の形を2枚で樹脂版サイズに合わせて囲う部分を大きくしたり小さくしたりできるようにしています。

マスキングテープはここでも「デザイン部分にかからないように」注意して貼り付けます。

UVライトを上向きに準備します。差し込まれている反射板をはずしておきます。

下向きにすると、机の上に樹脂版を置く事になり、樹脂版を通過した光が「机で反射戻り」してデザインがぼやけたり、膨らんだりする原因になるのを上向きにして防いでいます。

樹脂版をセットした袋をかぶせると上からはデザイン部分だけが見える状態になります。

このとき、「ライト側にネガフィルムが来るように」間違えないようにセットします。

【ネガフィルムのデザイン部分を通過した光だけが樹脂版にあたる状態になっているか】

※さかさに置いてしまうと、樹脂版がそのまま1枚の板として硬化することになりますので、上下さかさまにならないようにしっかり確認して置いてください。

ライトの照射時間はライトの種類やワット数やライトと樹脂版との距離等で変わってきます。※上記のセッティングでは15分程度照射で作成しました。

光を照射していない部分は水に溶ける性質になっており、ここから、水とブラシで不要部分を落として行きます。

使う用途によって、樹脂を洗い落とす深さを調整すると良いと思います。

浅めに(表層部分だけ樹脂を落とす)だけの方がデザインがシャープなまま作成できます。

刻印等でしっかり深めの凸版を作成する場合は最後の「ベースフィルム」が出てくるところまで洗い出しますが、洗えば洗うほどデザインが崩れる率があがりますので、「浅めに作成する」を意識するとデザインがキレイなまま作成できます。

洗っていくと、最後の土台のフィルムまでキレイに落としたいという欲というより性(サガ)に逆らえなくなっていきますので、それを乗り越える冷静さが必要になります。

この後はしっかり乾燥させます。

・ドライヤーの場合は「冷風」で乾燥をお勧めします。

「熱風だと細い樹脂が歪む事があります」

・光の当たらない風の通りやすい場所で半日以上置くのをお勧めします。

・乾燥すると樹脂のデザイン部分が引き締まった状態になります、洗い出し直後は樹脂が水を含んで膨らんでいる状態という事がわかります。

乾燥させたあと、再度樹脂版全体に光を当て「完全硬化」するように仕上げます。

乾燥が途中のまま仕上げの光を当てると樹脂が膨らんだ状態で仕上げる事になりますので乾燥後仕上げが重要となります。

刻印で使用する場合に樹脂版に「油膜」を付けて樹脂版に水分が入り込まないようにしておくと長く使用できます。

例:傘等にかける撥水スプレーをかけ乾燥させておく/サラダ油等を表面に塗って乾燥させておく等

私の場合印刷で「油性インク」をさんざん使用した樹脂版で刻印する場合が多く、その時点で樹脂版表面には油分の膜が出来て樹脂内部に水分が入っていかない状態が出来ていると思います。

または、最初から「れたぷれ!」より浅く作成できる「れたぷれ!lite」を使用すると良いかと思います。