れたぷれ!樹脂版作成手順

れたぷれ!樹脂版作成

【樹脂版作成手順】

①インクジェットネガフィルム作成

※真っ黒ネガフィルムで作成の方は②へお進みください。

パソコンで図柄を作成し、ペイントツール等で「白黒反転」+「水平反転」の画像に変換します。

このネガ画像を2部プリントします。(ラベル/シールソフト等で印刷がお勧めです。)

※家庭用インクジェットプリンターは黒印刷濃度が薄いので、光を遮る濃度が不足します、そのため、2部印刷してフィルムを重ねる事で、遮光性を高めます。

また、印刷時はプリンター設定にて、「キレイに印刷」や「最高画質」等選択することで、より黒濃度の濃いプリントができますので、お使いのプリンターで最も黒濃度が濃くなる設定をご確認ください。(コピー用紙に色々な設定パターンで試験印刷して最も黒濃度が濃い設定確認)

画像では、名刺サイズカード程度の樹脂版を作成する為、A6フィルムの上下に同じものをプリントしております。これをはさみで半分(2枚)にカットし、ズレがないように重ねます。

1枚にのりスプレーをして2枚貼り合わせ光が透過しない状態に。

※もし2枚重ねても光が透過する場合は、印刷した裏面側を油性黒マジックで塗り足す等で工夫します。

背面側から光をあてながら調整すると合わせやすくなります。

以上でインクジェット版ネガフィルム完成です。

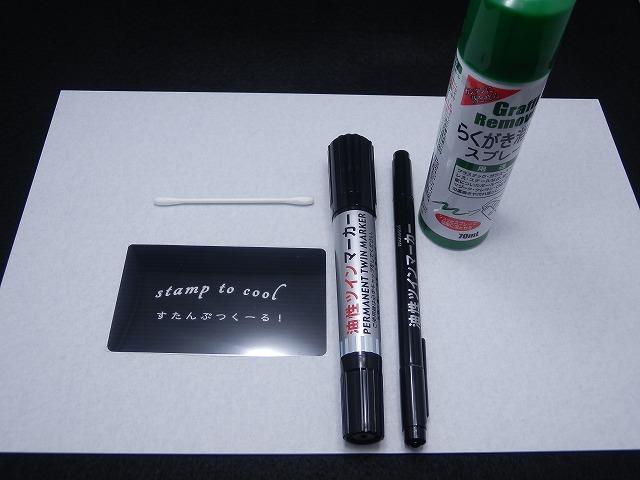

②真っ黒ネガフィルム作成

★レーザープリンターでトナー印刷、150μ以上対応のラミネーターが必須で必要となります。

パソコンで図柄を作成し、モノクロレーザープリンター(黒トナー)で印刷します。

図柄より少し大きめに切った真っ黒ネガフィルムを用意します。

ラミネーターに差し込む先頭側だけ、マスキングテープで固定します。

★ラミネーター内高温になりますので、熱で溶けるタイプのテープを使わないでください。

★重要★【真っ黒ネガ 仕組み】

トナーを高温状態(150℃前後)にするとトナーが粘着状態となり、フィルムの黒顔料を吸着します。

100μ対応ラミネーターでは温度が足りませんので、必ず150μ以上対応のラミネーターを使い、さらに高温になるまで待機して使用します。温度が足りない場合、顔料が所々抜けない状態になります。

★温度が十分のはずなのに、キレイに図柄が抜けない場合印刷時のトナー濃度を印刷設定で濃くする、や、別のレーザープリンターで印刷したもので試してください。(トナーの質も影響します)

※純正、非純正、さらに別メーカー非純正で上手く抜けるもの、抜けないものがございました。

ラミネーター通過後、少し時間を置いてフィルムをゆっくり剥がし図柄が上手く抜けたら、ラミネートフィルムに挟み、本来のラミネーター加工を行います。

ラミネートフィルムは薄いフィルムの方が樹脂版感光には都合が良くなります。

樹脂版とネガの間は極力隙間がない事が重要となり、ラミネートフィルムが厚いとその分が隙間となるので、薄いタイプのラミネートフィルムを選びましょう。

また、ラミネートフィルムには「紫外線カット」のものが多く存在します、今回は紫外線を通すものが必要となりますので、気を付けて準備してください。

③密着ポンプにセット

①、②で作成しているネガフィルムの黒部分がしっかり遮光する状態になっている事が重要です。

図柄のサイズにカットした樹脂版を用意し、ネガフィルムにマスキングテープで固定します。

★★樹脂版表面の【保護フィルム】をはがします。フィルムを剥がした面が凸版面になります。★★

★使うマスキングテープは白や明るい色を避け、黒系のものがお勧めです。今回利用のものは100均で黒マスキングテープを用意しました。(反射光で樹脂の硬化を防ぐため、黒系がお勧め)

また、テープは図柄にかぶらないように端だけ貼るようにします。(テープで光が反射戻りしないように)

★感光時にネガ、樹脂版を抜けた光が貼り付けたテープで反射すると図柄以外の部分まで硬化させます。

ネガフィルムに樹脂版を貼り付けたものを、真空袋に入れポンプで空気を抜き、真空密着状態にします。

黒い紙、黒マスキングテープを用意し(光を通さない紙、反射しにくい色のテープ)

背面側から、樹脂版周りを画像のように覆います。

★感光時にこの覆ったカバーが重要な役割となりますので、必須とお考えください。

ネガフィルム、樹脂版を抜けた光が通り抜け背面側から反射の光や、光の周り込みで不要な樹脂の硬化を防ぐ役割を果たします。

④太陽光で硬化する

※UVライトをお使いの場合は⑤へお進みください。

真空袋にセットした樹脂版を太陽光にあてる際に、「樹脂版背面から光を反射させるものが無い状態」を作る必要があります。

その方法として、樹脂版の大きさ以上の【筒状のもの/箱状のもの】を用意します。

その筒の上に樹脂版を被せるように設置して太陽光をあてます。

箱の中側から見ると、ネガフィルムの図柄部分だけの光が見える状態となります。

★直に樹脂版を板の上などに設置すると、この図柄を抜けた光が反射戻りして、図柄周辺まで硬化させてしまいます。

これを防ぐ(反射戻りを防ぐ)ために、筒状/箱状のものに被せて不要な部分まで硬化させない対策としております。

※ピンボケしましたが、箱の中(底)から見ると図柄を抜けた光だけが見える状態

★【8分程度を基準に光をあて】硬化が強い場合(図柄周辺まで硬化している状態)また、弱い場合

(図柄が水洗い時に欠けてしまう状態)を見て前後3分~5分で照射時間を調整します。

※季節や天気、時間帯で硬化時間が左右しますので、試験用樹脂と本番用樹脂を用意しましょう。

⑤UVライトで硬化する

UVライトを使うと、外の天気や時間季節を気にせずいつでも樹脂版の作成が行えます。

ジェルネイルやレジン用に最近は安く購入できるようになりましたので、沢山作成予定ならお勧めです。

UVライトはひっくり返して上向きに光を照射する状態、また底板を外せる場合は外しておきます。

丁度この上から樹脂版のセットを被せる形で感光させます。

周りを暗くして、余分な光で樹脂を硬化させないように注意します。

被せた上から見るとUVライトの光はネガフィルムの図柄部分だけが見えている状態となります。

※樹脂版を抜けた光が反射で樹脂版に戻るようなものが周りにない事を確認してください。

例えば白い紙やテープの場合は光を反射する事があり、不要な部分を硬化させてしまいます。

★【8分程度を基準に光をあて】硬化が強い場合(図柄周辺まで硬化している状態)また、弱い場合

(図柄が水洗い時に欠けてしまう状態)を見て前後3分~5分で照射時間を調整します。

※ライトの波長、ワット数、樹脂版とライトの距離等で、時間の調整が変わって来ます。

ただ、毎回同じ条件で照射できますので、一度調整すると次回以降同じ設定(時間)で作成できます。

⑥洗い出し

感光が終わったら、水とブラシで不要部分を軽くこすり落として行きます。

れたぷれ!樹脂版は水に入れると、光をあてなかった(未感光)部分が白濁して

少しずつ溶けだします。この溶けた部分をブラシてこすり落として行きます。

表皮部分を少しずつ少しずつしか落していけないので、数分間こすり続ける形になります。

※多少洗い残しがあっても問題ないですし、わざと多めに洗い残した方が良い場合もあります。

デザインの状況によって調整します。細い線や小さな点のような部分は【土台】として不要樹脂を

残した方が印面の欠けが起きにくく長く使える樹脂版となります。

⑦仕上げ感光

洗い出しで凸版ができたら、一度乾燥させます。

乾燥後、再度全体を感光して完全硬化させます。

全体硬化は3分~5分程度光をあてます。(UVライトでも太陽光でも同じ)

この時乾燥が不十分な場合、中の水分が硬化した樹脂を割りながら蒸発し、ひび割れの樹脂版となりますのでしっかり乾燥してから行います。

最後の全体硬化のあと、樹脂版表面がべとつくようでしたら、軽く水で洗い流して再度乾燥させ樹脂版(凸版)の完成となります。

※使用前は必ず樹脂版が完全に乾燥している状態を確認して使用してください。

★下記動画は「すたんぷつくーる!樹脂版」バージョンですが、工程は同じとなります。