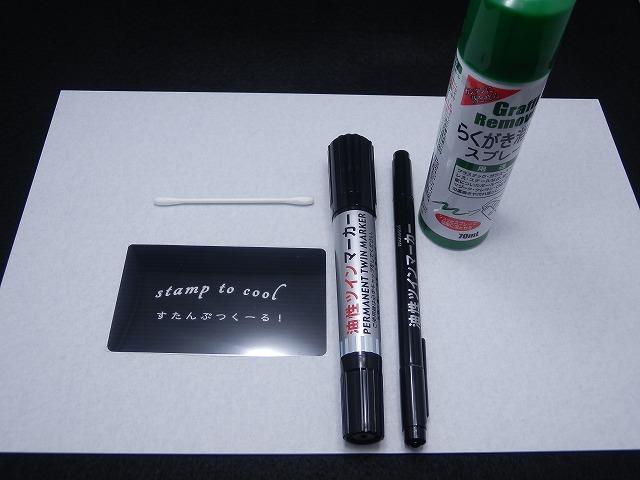

樹脂版作成 キレイに凸印面が出る【半落とし】の術!

「すたんぷつくーる!」「すたんぷつくーる!plus」「れたぷれ!」

樹脂版の作成時に新たな方法をお勧めいたします。

樹脂版の作成時に注意する点がいくつかあります。

・感光時のネガフィルムの遮光度(黒印刷濃度)

・感光時のネガフィルムと樹脂版の密着度

・不要樹脂の洗い出し

樹脂版作成の主に良くある失敗例とその原因について

・水に漬けて洗い出しする際に不要部分が水で溶けない

→ネガフィルムの黒濃度(遮光度)が足りず、不要部分も光が透過して硬化しています。

・凸部分として残すところが水に溶けてしまう

→感光時間(太陽光にあてる時間)が短い、未硬化状態

・太い線や、大きな文字はキレイに出るが、細い線や小さな文字が洗い出しの際に無くなる

→今回提案の【半落とし】の術で防ぐ事が出来ます。

ネガフィルムの遮光も、硬化させる感光時間も上手く出来ている方、

今度は「残す勇気」によって、よりキレイな樹脂版が作成できるようになります。

これまでは、上図の左の図のように、下の土台フィルムが出るまで不要樹脂を水で

洗い出ししておりました。

これを→の右図のように、樹脂を半分程度残すという方法をお勧めします。

洗い出しで水に漬けている時間が長くなると硬化している凸部分も崩れて来る事が

あります、半分だけ落とすという工程により水に漬けている時間が短くなります。

「半落とし」したら乾燥させ、凸部が出せているか確認し、再感光まで行います。

再感光しても表面全体が「ぬめり、べとべと」感が残っていたらそれを水洗いします。

工程が増えてしまいますが、これで乾燥して完成です。

今まで樹脂版作成の洗い出しで失敗された方は上記方法を一度お試しください。